Inwestycja w innowacje – droga rozwoju dla polskich firm rodzinnych

Grzegorz Stępiński

27 grudnia 2019

Inwestycja w innowacje – droga rozwoju dla polskich firm rodzinnych Jeszcze na początku lat 90. XX wieku polski PKB na osobę stanowił 1/3 poziomu notowanego w Niemczech oraz był o połowę niższy niż w ówczesnej Czechosłowacji czy na Węgrzech. W ogromnej części dzięki przedsiębiorczości i pracowitości polskich przedsiębiorców dziś luka w rozwoju jest znacznie niższa – ciągle jednak jest istotna.

Kołem zamachowym zmian są polskie prywatne spółki, które bez kapitału, działając często w gorszym otoczeniu niż zagraniczni konkurenci odniosły niebywały sukces. Oczywiście podobnie jak w innych krajach rozwijających się niższe koszty (wynagrodzenia, energia elektryczna) ułatwiały konkurowanie z zagranicznymi firmami. Dziś należy spodziewać się ich wzrostu – chociażby cen energii, co wynika w dużej części z regulacji Unii Europejskiej, których celem jest ograniczone emisji dwutlenku węgla. Sukces polskiej gospodarki, dzięki któremu zapotrzebowanie na pracowników jest coraz wyższe i kryzys demograficzny połączony z wysoką emigracją z Polski do zamożniejszych krajów Unii Europejskiej prowadzą jednak do konsekwentnego wzrostu wynagrodzeń.

Również prognozy na najbliższe lata zakładają utrzymanie wzrostu kosztów płac oraz energii (wzmacnianego potencjalnymi decyzjami regulacyjnymi), w konsekwencji proste przewagi kosztowe polskich firm będą powoli zanikać.

Wydaje się, że polskie firmy w coraz większym stopniu są świadome nieuchronności dalszego wzrostu kosztów. Przez wiele lat ich strategia rozwoju w dużej mierze opierała się na oferowaniu niskich cen, jednak jak pokazują badania („Polskie przedsiębiorstwa wczoraj i dziś. Źródła sukcesu i nowe wyzwania Listopad 2017”, EY) od wielu lat zmniejsza się odsetek firm, które w ten sposób zamierzają zdobywać rynek.

Na pewno jednak wzrost kosztów będzie testem dla dalszych perspektyw rozwoju (w tym przetestuje fundamenty sukcesu eksportowego w ostatnich latach) i stanowić może ogromne wyzwanie dla rodzimych firm, które przez wiele lat korzystały z przewag kosztowych, ale w wielu przypadkach nie zdążyły jeszcze wypracować wystarczająco majątku i know-how.

Czy tak już było?

Gdyby spojrzeć na gospodarczą mapę świata sprzed 100 czy 200 lat, z dzisiejszej perspektywy niewiele by się na niej zmieniło. Większość wysoko rozwiniętych krajów z tamtego okresu wciąż należy do gospodarczej ekstraklasy, większość ubogich krajów wciąż jest relatywnie biedniejsza.

Oczywiście są regiony świata, które awansowały w rankingach zamożności: czasami ze względu na zasobność surowców (rejon Zatoki Perskiej), czasami jednak dzięki rozsądnej i długofalowej polityce gospodarczej i zaradności lokalnych firm. Do tej drugiej grupy należą głównie kraje Azji Południowo Wschodniej – Japonia, Korea Południowa czy od niedawna Chiny. Dziś region ten stanowi zagłębie międzynarodowych gigantów, z własnymi technologiami, wysoką wartością dodaną oraz powszechnie znanymi markami.

Zarówno Japonia jak i Korea Południowa rozpoczynały pogoń za najbardziej uprzemysłowionymi krajami w połowie XX wieku z niskiej bazy, po zniszczeniach wojennych (II wojna Światowa, Wojna w Korei). Korea wciąż była rolniczym państwem, nie posiadała nawet bazy przemysłowej ani tradycji w tym zakresie. Kraj był biedniejszy nie tylko od krajów europejskich, ale również od wielu afrykańskich.

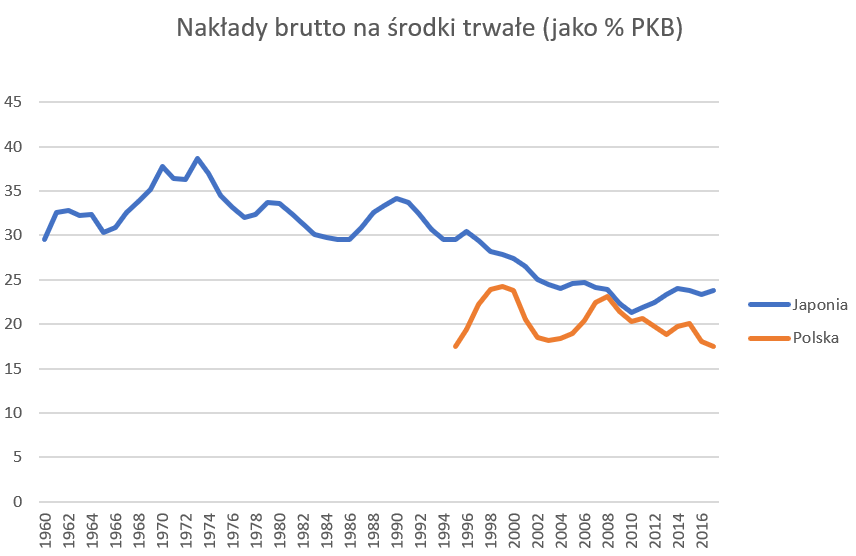

Kraje te od początku postawiły na lokalne prywatne firmy, rozwój przemysłu oraz ochronę rodzimego rynku. Przez długi okres gospodarki te charakteryzował bardzo wysoki poziom inwestycji (szczególnie prywatnych).

Źródło: Bank Światowy

Jak lokalne firmy działały w takim środowisku?

Dziś Toyota to jeden z największych producentów samochodów na świecie. Firma, która rozpoczęła działalność w latach 30. XX wieku od początku mocno postawiła na rozwój własnych technologii, a w szczególności udoskonalanie procesów produkcyjnych. Strategia ta mocno odróżniała Toyotę od japońskiej konkurencji, która w tamtych latach opierała się na licencyjnej produkcji samochodów amerykańskich firm. Porażka Japonii w II Wojnie Światowej wymusiła odejście od masowej produkcji opartej na amerykańskich konceptach i skoncentrowanie się na niewielkim lokalnym rynku pojazdów pasażerskich. Dość powiedzieć, że w 1950 roku cała roczna produkcja samochodów osobowych przez wszystkich japońskich producentów stanowiła poziom produkcji z tylko jednego dnia w USA. Jednocześnie Japonia przeżywała okres silnego wzrostu wynagrodzeń z rocznymi wzrostami w okresie 1950-1971 ponad 10% rocznie. Niewielki poziom produkcji oznaczał, że krajowi producenci byli niekonkurencyjni szczególnie w stosunku do firm amerykańskich. Z wydatną pomocą państwa, lokalne firmy rozpoczęły zmiany organizacyjne i inwestycje żeby zmienić ten stan rzeczy. Konieczność dostosowania się do małych wielkości produkcji, konkurencja wewnętrzna i pogoń za efektywnością stworzyły później potęgę Toyota. Odejście od zasad masowej produkcji wymyślonej i doprowadzonej do perfekcji w USA miało charakter ewolucyjny i obejmowało szereg kwestii:

- wdrożenie koncepcji „just in time”, które oznaczało wtedy odejście od produkcji długich serii komponentów, często przeznaczonych do magazynowania na rzecz synchronizacji produkcji, większej wszechstronności (brak dużej specjalizacji, obsługa przez pracownika dużej liczby maszyn), co wymagało doskonałości w planowaniu produkcji;

- czasowe ograniczenie kompleksowości produkcji – ograniczenie dostępnych opcji wyposażenia, zmiany w procesie projektowania oraz produkcji (standaryzacja);

- outsourcing – Toyota podjęła decyzję o przesunięciu znacznej części produkcji do zewnętrznych podwykonawców. Co ważne firma postawiła na długotrwałe relacje i powiązanie współpracujących firm w sieć kooperantów. Toyota wzmacniała pozycję swoich dostawców – przekazując im know-how.

W 1970 roku po poprawie efektywności, przyszedł czas na duże inwestycje w nowe moce produkcyjne ciągłe ponoszone na nakłady na badania i rozwój jak i design produktów. W konsekwencji Toyota, również dzięki niskim kosztom (mimo rosnących płac) zaczęła odnosić sukcesy eksportowe i z niszowego nieistotnego lokalnego producenta pojazdów osiągnęła status jednego z największych globalnych koncernów.

Kluczowym celem procesu była możliwość oferowania produktów w konkurencyjnych cenach – przy wzrastających kosztach pracy. Założenia udało się zrealizować a zmiany organizacyjne i procesowe pozwoliły firmie przekroczyć poziom produktywności zagranicznych konkurentów. Co bardzo ważne – nie były to zmiany wprowadzane wewnątrz, ale wynik długiego procesu uczenia się, doskonalenia i zmian wypracowanych wewnętrznie w drodze ewolucji. Od początku oczywista była również dla właścicieli i zarządu Toyota konieczność rozwijania własnych niezależnych technologii.

Na początku lat 60. XX wieku Korea Południowa była biednym krajem. W 1962 roku prezydent Park Chung-Hee ogłosił pierwszy z serii pięcioletnich planów. Ważnym elementem planu był rozwój sektora motoryzacyjnego. W ramach realizacji tego planu rząd zdecydował wprowadzić szereg instrumentów promujących lokalnych producentów, szczególnie największych tzw. „czeboli” – wiodące przedsiębiorstwa.

Jednym z kluczowych czeboli na rynku motoryzacyjnym został Hyundai. Początkowo opierał on swoją produkcję na projektach Forda i koncentrował się na rynku krajowym. Oczywistym było dla zarządu spółki, że stosunkowo mały rynek lokalny oznacza konieczność postawienia na rozbudowę zdolności eksportu. Zasady współpracy z Fordem ograniczane były licznymi warunkami stawianymi przez amerykanów. Z biegiem czasu stało się oczywiste dla zarządu Hyundai, że kontynuacja współpracy ograniczała innowacyjność spółki i uniemożliwia dalszy rozwój. Firmy zdecydowały się zakończyć współpracę, a Hyundai postanowił, że kluczem dalszego rozwoju i możliwości konkurencji na zagranicznych rynkach jest postawienie na rozwój własnych rozwiązań i inwestycje w design oraz badania i rozwój. Przy wydatnym wsparciu Państwa w ciągu kilku lat Korea Południowa stała się 16 krajem na świecie i 2 w Azji produkującym własny samochód – Hyundaia Pony. To wysiłki spółki – nakłady ponoszone na rozwój technologii, poprawę designu oraz marketing przy zachowaniu konkurencyjnych kosztów (poprzez poprawę efektywności - inwestycje w lepsze maszyny i urządzenia) stały w największym stopniu za sukcesem Hyundaia, a szerzej sektora motoryzacyjnego w Korei – dziś jednego z największych producentów samochodów. Przede wszystkim jednak kluczowe było zachowanie konkurencyjności i możliwość oferowania niskich cen za produkowane pojazdy.

Przykłady rozwoju Toyoty czy Hyundaia pokazują, że długoterminowa realizowana konsekwentnie strategia, koncentracja na efektywności i postawienie na niezależność technologiczną umożliwiają osiągniecie sukcesu.

Rozwój własnych technologii i inwestycje w automatyzację i poprawę efektywności wiążą się z wysokimi nakładami co może stanowić duże wyzwanie dla polskich rodzinnych firm. Polska polityka gospodarcza nie dysponuje wszystkimi narzędziami wykorzystywanymi przez azjatyckie tygrysy, Polski Fundusz Rozwoju powstał, żeby wesprzeć polskie prywatne firmy, w sposób który może ułatwić kontynuację transformacji – finansowanie nowych inwestycji, rozwój produktu lub realizację akwizycji. Dostępne narzędzia obejmują zarówno formę długu podporządkowanego (uzupełniającego kredyt bankowy) jak i mniejszościowych inwestycji kapitałowych (w przypadkach, kiedy struktura kapitałowa wymaga dodatkowego wzmocnienia). Jednocześnie istotnym celem PFR jest pozostawienie kontroli nad przedsiębiorstwami w rękach założycieli lub dotychczasowych akcjonariuszy większościowych.